《Adv. Eng. Mater.》:跨尺度金屬微結構增材制造

發布日期:2022-05-06

瀏覽量:956次

近年來,微米尺度金屬增材制造技術得到了快速的發展,并廣泛應用于光學、微機器人、微電子學等領域。目前,微米尺度3D金屬結構可以采用聚焦電子/離子束誘導沉積、激光感應光致還原等3D打印技術直接制備而成,或者采用雙光子聚合3D打印技術結合電鍍技術多步制備而成。其中,基于金屬離子局部電化學還原反應的電化學沉積技術被認為具有極大的優勢:該技術無需進行任何后處理,而且可制備致密性好、導電、無污染的金屬樣件。然而,如何在保持打印分辨率的情況下提高打印速率是該技術面臨的一個難題。

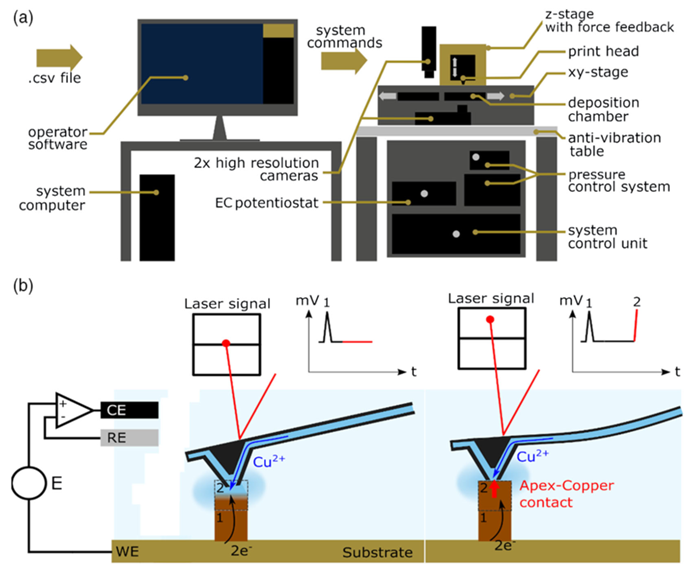

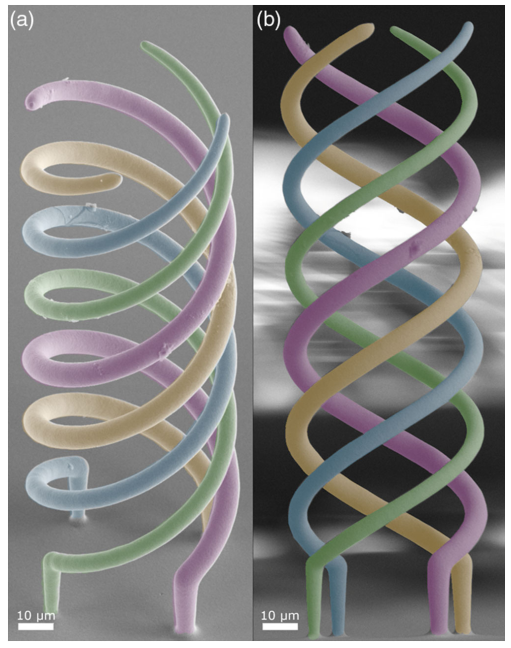

本研究論文是基于中空原子力顯微鏡(AFM)懸臂梁的金屬電化學沉積3D打印系統,在保持電場電勢和體素高度不變的情況下,研究了施加壓力和噴嘴直徑對體素水平尺寸的影響。研究結果發現,在打印過程中保持噴嘴直徑不變,針對施加壓力的實時調整可以實現體素面積兩個數量級的跨越,并且通過改變施加壓力,使用孔徑為500nm的噴嘴成功制備了四根線徑不同的銅線圈。基于以上研究,該技術通過精確調整體素尺寸不僅可以實現同一打印樣件從亞微米級到亞毫米級的跨尺度制作,而且還可以顯著提高打印速率。該技術使用銅作為金屬打印材料,但同樣適用于其他電鍍金屬。

圖1. 基于中空AFM懸臂梁金屬電化學沉積3D打印系統示意圖及打印過程示意圖

圖2. 使用孔徑為500nm的噴嘴打印的四根線徑不同的銅線圈的SEM圖,其中,a圖和b圖是同一結構的兩種不同視圖

原文鏈接:

https://doi.org/10.1002/adem.201900961

相關新聞